Ampul

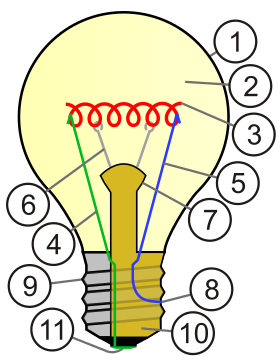

Akkor ampul, akkor lamba veya akkor ışık küresi, parlayana kadar ısıtılan bir tel filamana sahip bir elektrik ışığıdır. Filaman, filamanı oksidasyondan korumak için bir vakum veya inert gaz içeren bir cam ampulün içine yerleştirilmiştir. Akım, filamana camın içine gömülü terminaller veya tellerle sağlanır. Bir ampul soketi mekanik destek ve elektrik bağlantıları sağlar. ⓘ

Akkor ampuller 1,5 volttan yaklaşık 300 volta kadar çok çeşitli boyutlarda, ışık çıkışında ve voltaj değerlerinde üretilmektedir. Harici düzenleyici ekipman gerektirmezler, düşük üretim maliyetlerine sahiptirler ve alternatif akım ya da doğru akım üzerinde eşit derecede iyi çalışırlar. Sonuç olarak, akkor ampul ev ve ticari aydınlatmada, masa lambaları, araba farları ve el fenerleri gibi taşınabilir aydınlatmada ve dekoratif ve reklam aydınlatmasında yaygın olarak kullanılmaya başlandı. ⓘ

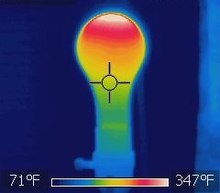

Akkor ampuller diğer elektrikli aydınlatma türlerine göre çok daha az verimlidir ve kullandıkları enerjinin %5'inden daha azını görünür ışığa dönüştürür. Kalan enerji ısı olarak kaybolur. Tipik bir akkor ampulün 120 V çalışma için ışık verimliliği watt başına 16 lümendir, kompakt floresan ampul için 60 lm/W veya bazı beyaz LED lambalar için 150 lm/W ile karşılaştırıldığında. ⓘ

Bazı uygulamalar filament tarafından üretilen ısıyı kullanır. Isı lambaları kuluçka makineleri, lav lambaları ve Easy-Bake Oven oyuncağı gibi kullanımlar için üretilmiştir. Kuvars tüp halojen kızılötesi ısıtıcılar, boya kürleme gibi endüstriyel işlemler veya alan ısıtması için kullanılır. ⓘ

Akkor ampuller tipik olarak diğer aydınlatma türlerine kıyasla kısa ömürlüdür; kompakt floresanlar için tipik olarak 10.000 saat ve aydınlatma LED'leri için 20.000-30.000 saate karşılık ev ampulleri için yaklaşık 1.000 saat. Akkor ampullerin çoğu floresan lambalar, yüksek yoğunluklu deşarj lambaları ve ışık yayan diyot lambaları (LED) ile değiştirilebilir. Bazı bölgelerde enerji tüketimini azaltmak için akkor ampullerin kullanımına aşamalı olarak son verilmiştir. ⓘ

Ampul (Fransızca: (une) ampoule), elektrik akımıyla temas ettiğinde akkor durumuna gelerek ışık yayan, içinde argon gazı bulunan, armut biçimli cam şişedir. Ampulün içinde çok ince biçimde tasarlanmış filaman adı verilen, genelde tungsten metalinden yapılmış, iki ince destek çubuğu ile tutulmakta olan bir tel bulunur. Bu telden geçen elektrik akımı bu teli aşırı derecede ısıtır (yaklaşık 3000 °C) ve sonuç olarak tel ışık yaymaya başlar. Ampul, Humphry Davy tarafından icat edilmiştir, fakat Edison tarafından geliştirilerek günümüzdeki çalışma prensibini benimsemiştir. ⓘ

Şu an günümüzdeki ampullerin kimileri 2 yıl, kimileri 8 yıl dayanabilir. Thomas Edison'in ampulü icat etmesinden sonra aydınlatma teknolojisine çok büyük adım atılmıştır. Elektrik ile çalışır. ⓘ

Enerji tasarrufu için tasarruf ampulü kullanılması yararlıdır. ⓘ

Tarihçe

Tarihçiler Robert Friedel ve Paul Israel, Joseph Swan ve Thomas Edison'dan önceki akkor lamba mucitlerini sıralamaktadır. Edison'un versiyonunun üç faktörün birleşimi sayesinde diğerlerini geride bırakabildiği sonucuna varmışlardır: etkili bir akkor malzeme, diğerlerinin ulaşabildiğinden daha yüksek bir vakum (Sprengel pompası kullanılarak) ve merkezi bir kaynaktan güç dağıtımını ekonomik olarak uygulanabilir kılan yüksek direnç. ⓘ

Tarihçi Thomas Hughes, Edison'un başarısını bütüncül bir elektrikli aydınlatma sistemi geliştirmesine bağlamıştır.

Lamba, Edison'un elektrikli aydınlatma sisteminin küçük bir parçasıydı ve bu sistemin etkin bir şekilde işlemesi için Edison Jumbo jeneratör, Edison ana ve fider ve paralel dağıtım sisteminden daha kritik değildi. Jeneratörleri ve akkor lambaları olan ve benzer ustalık ve mükemmelliğe sahip diğer mucitler, yaratıcıları bunların bir aydınlatma sisteminde kullanılmasına öncülük etmedikleri için uzun süre unutuldular.

- Thomas P. Hughes, Technology at the Turning Point içinde, editör W. B. Pickett ⓘ

| Ampulün erken evriminin zaman çizelgesi ⓘ |

|---|

|

Perl yürütülemedi: /usr/bin/perl yürütülebilir bir dosya değil.

$wgTimelinePerlCommand öğesinin doğru ayarlandığından emin olun. |

Erken dönem ticari öncesi araştırma

1761'de Ebenezer Kinnersley bir teli ısıtarak akkor hale getirdiğini gösterdi. ⓘ

1802'de Humphry Davy, Büyük Britanya Kraliyet Enstitüsü'nün bodrum katında bulunan 2.000 hücreden oluşan "muazzam büyüklükte bir pil" olarak tanımladığı akımı, metalin son derece yüksek bir erime noktasına sahip olması nedeniyle seçilen ince bir platin şeritten geçirerek akkor bir ışık oluşturmak için kullandı. Ne yeterince parlaktı ne de pratik olacak kadar uzun süre dayanıyordu, ancak sonraki 75 yıl boyunca çok sayıda deneycinin çabalarının arkasındaki emsal oldu. ⓘ

19'uncu yüzyılın ilk dörtte üçü boyunca birçok deneyci platin ya da iridyum tellerin, karbon çubukların ve boşaltılmış ya da yarı boşaltılmış muhafazaların çeşitli kombinasyonlarıyla çalıştı. Bu cihazların birçoğu gösterildi ve bazılarının patenti alındı. ⓘ

1835 yılında James Bowman Lindsay, İskoçya'nın Dundee kentinde halka açık bir toplantıda sabit bir elektrik ışığı gösterdi. "Bir buçuk fit mesafeden kitap okuyabildiğini" belirtmiştir. Ancak elektrik ışığını daha fazla geliştirmedi. ⓘ

1838'de Belçikalı litograf Marcellin Jobard, karbon filament kullanarak vakum atmosferli bir akkor ampul icat etti. ⓘ

1840 yılında İngiliz bilim adamı Warren de la Rue, sarmal bir platin filamanı bir vakum tüpüne yerleştirdi ve içinden bir elektrik akımı geçirdi. Tasarım, platinin yüksek erime noktasının yüksek sıcaklıklarda çalışmasına izin vereceği ve boşaltılmış haznenin platinle reaksiyona girecek daha az gaz molekülü içererek uzun ömürlülüğünü artıracağı konseptine dayanıyordu. Uygulanabilir bir tasarım olmasına rağmen, platinin maliyeti bunu ticari kullanım için pratik olmaktan çıkarıyordu. ⓘ

1841'de İngiltere'den Frederick de Moleyns, vakumlu bir ampul içinde bulunan platin telleri kullanan bir tasarımla akkor lamba için ilk patenti aldı. Ayrıca karbon da kullanmıştır. ⓘ

1845 yılında Amerikalı John W. Starr, karbon filamentler kullanan bir akkor ampulün patentini aldı. İcadı hiçbir zaman ticari olarak üretilmedi. ⓘ

1851 yılında Jean Eugène Robert-Houdin, Fransa'nın Blois kentindeki malikanesinde akkor ampulleri halka gösterdi. Onun ampulleri Château de Blois müzesinde sergilenmektedir. ⓘ

1859'da Moses G. Farmer platin filaman kullanarak elektrikli bir akkor ampul yaptı. Thomas Edison daha sonra Boston'daki bir dükkanda bu ampullerden birini gördü ve Farmer'dan elektrikli ışık işiyle ilgili tavsiye istedi. ⓘ

1872 yılında Rus Alexander Lodygin akkor ampulü icat etti ve 1874 yılında Rus patentini aldı. Brülör olarak, hava geçirmez bir şekilde kapatılmış ve nitrojenle doldurulmuş bir cam hazne içinde, elektriksel olarak düzenlenmiş, birincisi tüketildiğinde akımın ikinci karbona geçebileceği şekilde küçültülmüş iki karbon çubuk kullandı. Daha sonra ABD'de yaşamış, adını Alexander de Lodyguine olarak değiştirmiş ve krom, iridyum, rodyum, rutenyum, osmiyum, molibden ve tungsten flamanlı akkor lambalar için başvuruda bulunmuş ve patentler almıştır. 1900 yılında Paris'te düzenlenen dünya fuarında molibden flamanlı bir ampul sergilenmiştir. ⓘ

24 Temmuz 1874'te Henry Woodward ve Mathew Evans tarafından nitrojen dolu bir cam silindir içine monte edilmiş karbon çubuklardan oluşan bir lamba için Kanada'da patent başvurusu yapıldı. Lambalarını ticarileştirmekte başarısız oldular ve patent haklarını (ABD Patenti 0,181,613) 1879'da Thomas Edison'a sattılar. ⓘ

4 Mart 1880'de, Edison'un ampulünden sadece beş ay sonra, Alessandro Cruto ilk akkor lambasını yarattı. Cruto, ince platin filamentler üzerine grafit biriktirerek ve bunu gaz halindeki etil alkol varlığında elektrik akımıyla ısıtarak bir filament üretti. Bu platini yüksek sıcaklıklarda ısıtmak, arkasında saf grafitle kaplanmış ince platin filamentleri bırakır. Eylül 1881'de bunun başarılı bir versiyonu olan ilk sentetik filamanı elde etti. Cruto tarafından icat edilen ampul, Edison'un orijinal versiyonundaki kırk saate karşılık beş yüz saat dayanıyordu. 1882 yılında Almanya'nın Bavyera eyaletinde düzenlenen Münih Elektrik Sergisi'nde Cruto'nun lambası Edison'unkinden daha verimliydi ve daha iyi, beyaz bir ışık üretiyordu. ⓘ

1893'te Heinrich Göbel, 1854'te yüksek dirençli ince karbonize bambu filament, tamamen cam bir zarf içinde platin kurşun teller ve yüksek vakum ile ilk akkor ampulü tasarladığını iddia etti. Dört mahkemenin yargıçları Göbel'in iddia edilen öngörüsü hakkında şüphelerini dile getirmiş, ancak Edison'un patentinin süresinin dolması nedeniyle nihai bir duruşmada hiçbir zaman bir karar alınamamıştır. 2007'de yayınlanan bir araştırma çalışması, 1850'lerdeki Göbel lambalarının hikayesinin bir efsane olduğu sonucuna vardı. ⓘ

Ticarileştirme

Karbon filament ve vakum

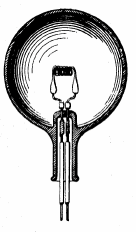

Joseph Swan (1828-1914) İngiliz fizikçi ve kimyagerdi. 1850 yılında, içi boşaltılmış bir cam ampul içinde karbonize kağıt filamentlerle çalışmaya başladı. 1860 yılına gelindiğinde, çalışan bir cihaz göstermeyi başardı ancak iyi bir vakum ve yeterli elektrik kaynağının olmaması ampulün ömrünün kısa olmasına ve verimsiz bir ışık kaynağı olmasına neden oldu. 1870'lerin ortalarında daha iyi pompalar kullanılabilir hale geldi ve Swan deneylerine geri döndü. ⓘ

Swan, 1878 yılında vakum pompaları konusunda uzman olan Charles Stearn'in yardımıyla, ilk ampul kararmalarını önleyen bir işleme yöntemi geliştirdi. Bu yöntem 1880 yılında İngiliz Patenti aldı. 18 Aralık 1878'de Newcastle Kimya Derneği'nin bir toplantısında ince bir karbon çubuk kullanan bir lamba gösterildi ve Swan 17 Ocak 1879'daki toplantılarında çalışan bir gösteri yaptı. Ayrıca 3 Şubat 1879'da Newcastle upon Tyne Edebiyat ve Felsefe Derneği'nin bir toplantısına katılan 700 kişiye de gösterildi. Bu lambalarda ince bir filaman yerine bir ark lambasından alınan karbon çubuk kullanılıyordu. Bu nedenle düşük dirence sahiptiler ve gerekli akımı sağlamak için çok büyük iletkenler gerektiriyorlardı, bu nedenle ticari olarak pratik değillerdi, ancak nispeten yüksek vakum, bir karbon iletken ve platin giriş telleri ile akkor aydınlatma olanaklarının bir gösterisini sağladılar. Bu ampul yaklaşık 40 saat dayanıyordu. Swan daha sonra dikkatini daha iyi bir karbon filamenti üretmeye ve uçlarını bağlama araçlarına çevirdi. 1880'lerin başında 'parşömenleştirilmiş iplik' üretmek üzere pamuğu işlemek için bir yöntem geliştirdi ve aynı yıl 4933 numaralı İngiliz Patentini aldı. Bu yıldan itibaren İngiltere'deki evlere ve simgesel yapılara ampuller yerleştirmeye başladı. Underhill, Low Fell, Gateshead'deki evi dünyada ampulle aydınlatılan ilk ev oldu. 1880'lerin başında şirketini kurmuştu. 1881'de Londra, Westminster Şehri'ndeki Savoy Tiyatrosu, Kuğu akkor ampullerle aydınlatıldı ve bu, dünyada tamamen elektrikle aydınlatılan ilk tiyatro ve ilk kamu binası oldu. Dünyada akkor ampulle aydınlatılan ilk cadde Mosley Caddesi, Newcastle upon Tyne, Birleşik Krallık'tır. Joseph Swan'ın akkor lambası tarafından 3 Şubat 1879 tarihinde aydınlatılmıştır. ⓘ

Thomas Edison 1878 yılında pratik bir akkor lamba geliştirmek için ciddi araştırmalara başladı. Edison 14 Ekim 1878'de "Elektrik Işıklarında İyileştirme" için ilk patent başvurusunu yaptı. Önce 1880'lerin başında karbonla, ardından platin ve diğer metallerle yapılan birçok deneyden sonra Edison sonunda karbon filamana geri döndü. İlk başarılı test 22 Ekim 1879'da yapıldı ve 13,5 saat sürdü. Edison bu tasarımı geliştirmeye devam etti ve 4 Kasım 1879'da "platin temas tellerine sarılmış ve bağlanmış... bir karbon filament veya şerit" kullanan bir elektrik lambası için ABD patenti başvurusunda bulundu. Patentte karbon filamenti oluşturmak için "pamuk ve keten ipliği, ahşap ateller, çeşitli şekillerde sarılmış kağıtlar" gibi çeşitli yollar tarif edilmiş olsa da Edison ve ekibi daha sonra karbonize bambu filamentin 1200 saatten fazla dayanabildiğini keşfetti. 1880 yılında Oregon Demiryolu ve Navigasyon Şirketi'nin Columbia adlı buharlı gemisi, Edison'un akkor elektrik lambalarının ilk uygulaması oldu (aynı zamanda dinamo kullanan ilk gemiydi). ⓘ

New Yorklu bir avukat olan Albon Man, 1878 yılında kendi patentlerini ve William Sawyer'ın patentlerini kullanmak üzere Electro-Dynamic Light Company'yi kurdu. Haftalar sonra Birleşik Devletler Elektrik Aydınlatma Şirketi kuruldu. Bu şirket, Edison'un akkor lambalarının Columbia'ya yerleştirilmesinden yaklaşık altı ay sonra, 1880 sonbaharına kadar New York'taki Mercantile Safe Deposit Company'de akkor lambaların ilk ticari kurulumunu yapmadı. Hiram S. Maxim, Birleşik Devletler Elektrik Aydınlatma Şirketi'nin baş mühendisiydi. Amerika Birleşik Devletleri'ndeki büyük başarının ardından, Edison tarafından patenti alınan akkor ampul Avrupa'da da yaygınlık kazanmaya başladı; diğer yerlerin yanı sıra, İskandinav ülkelerindeki ilk Edison ampulleri Mart 1882'de Finlandiya'nın Tampere kentindeki Finlayson tekstil fabrikasının dokuma salonuna yerleştirildi. ⓘ

O dönemde Edison tarafından istihdam edilen Lewis Latimer, karbon filamentlerin ısıl işlemden geçirilmesi için kırılmayı azaltan ve Maxim filamentlerinin karakteristik "M" şekli gibi yeni şekillerde kalıplanmalarını sağlayan gelişmiş bir yöntem geliştirdi. 17 Ocak 1882'de Latimer, ampul filamentlerinin üretimi için geliştirilmiş bir yöntem olan "Karbon Üretim Süreci" için bir patent aldı ve bu patent United States Electric Light Company tarafından satın alındı. Latimer, filamentleri tel desteklerine tutturmanın daha iyi bir yolu gibi başka iyileştirmelerin de patentini aldı. ⓘ

İngiltere'de Edison ve Swan şirketleri Edison ve Swan Birleşik Elektrik Şirketi (daha sonra Ediswan olarak bilinecek ve nihayetinde Thorn Lighting Ltd.) Edison başlangıçta bu birleşmeye karşıydı, ancak Swan'ın kendisine dava açması ve kazanmasının ardından Edison sonunda işbirliği yapmak zorunda kaldı ve birleşme gerçekleşti. Sonunda Edison, Swan'ın şirketteki tüm hisselerini satın aldı. Swan, ABD patent haklarını Haziran 1882'de Brush Electric Company'ye sattı. ⓘ

Birleşik Devletler Patent Ofisi 8 Ekim 1883'te Edison'un patentlerinin William Sawyer'ın önceki tekniğine dayandığına ve geçersiz olduğuna karar verdi. Dava birkaç yıl boyunca devam etti. Sonunda 6 Ekim 1889'da bir yargıç, Edison'un "yüksek dirençli karbondan bir filaman" için elektrik ışığı iyileştirme talebinin geçerli olduğuna karar verdi. ⓘ

1896 yılında İtalyan mucit Arturo Malignani (1865-1939) seri üretim için 800 saat dayanan ekonomik ampuller elde etmeyi sağlayan bir tahliye yönteminin patentini aldı. Patent 1898 yılında Edison tarafından satın alındı. ⓘ

1897'de Alman fizikçi ve kimyager Walther Nernst, seramik bir globar kullanan ve vakum veya inert gaz içinde muhafaza gerektirmeyen bir akkor lamba türü olan Nernst lambasını geliştirdi. Karbon filamanlı lambalardan iki kat daha verimli olan Nernst lambaları, metal filaman kullanan lambalar tarafından geçilene kadar kısa bir süre popüler olmuştur. ⓘ

Metal filaman, inert gaz

1902 yılında Siemens, daha yüksek sıcaklıkta çalışabildiği için grafitleştirilmiş karbon filamentlerden bile daha verimli olan bir tantal lamba filamenti geliştirdi. Tantal metali karbondan daha düşük bir dirence sahip olduğundan, tantal lamba flamanı oldukça uzundu ve birden fazla iç destek gerektiriyordu. Metal filament kullanımda giderek kısaldı; filamentler büyük gevşek halkalarla monte edildi. Birkaç yüz saat boyunca kullanılan lambalar oldukça kırılgan hale geldi. Metal filamentler kırılma ve yeniden kaynak yapma özelliğine sahipti, ancak bu genellikle direnci azaltır ve filamentin ömrünü kısaltırdı. General Electric tantal filamentlerin kullanım haklarını satın aldı ve bunları 1913 yılına kadar ABD'de üretti. ⓘ

1898'den yaklaşık 1905'e kadar osmiyum da Avrupa'da lamba flamanı olarak kullanıldı. Metal o kadar pahalıydı ki kullanılmış kırık lambalar kısmi kredi için iade edilebiliyordu. Bu metal 110 V veya 220 V için üretilemiyordu, bu nedenle standart voltaj devrelerinde kullanılmak üzere birkaç lamba seri olarak bağlanıyordu. ⓘ

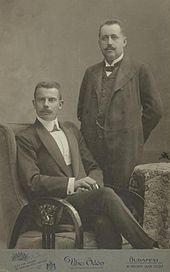

Tungsten filament

13 Aralık 1904'te Macar Sándor Just ve Hırvat Franjo Hanaman'a, karbon flamandan daha uzun ömürlü ve daha parlak ışık veren bir tungsten flamanlı lamba için Macar patenti (No. 34541) verildi. Tungsten filamanlı lambalar ilk olarak 1904 yılında Macar şirketi Tungsram tarafından piyasaya sürülmüştür. Bu tür, birçok Avrupa ülkesinde genellikle Tungsram ampulleri olarak adlandırılır. Bir ampulün argon veya nitrojen gibi inert bir gazla doldurulması, vakumda çalıştırılmasına kıyasla tungsten filamentin buharlaşmasını yavaşlatır. Bu, daha yüksek sıcaklıklara ve dolayısıyla filament ömründe daha az azalma ile daha yüksek etkinliğe olanak tanır. ⓘ

1906 yılında William D. Coolidge, General Electric Company için çalışırken filament haline getirilebilen sinterlenmiş tungstenden "sünek tungsten" yapmak için bir yöntem geliştirdi. 1911 yılına gelindiğinde General Electric, sünek tungsten telli akkor ampuller satmaya başlamıştı. ⓘ

1913 yılında Irving Langmuir, bir lambayı vakum yerine inert gazla doldurmanın iki kat daha fazla ışık etkinliği sağladığını ve ampul kararmasını azalttığını keşfetti. ⓘ

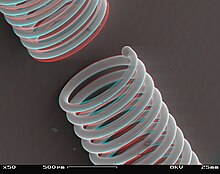

1917'de Burnie Lee Benbow, sarmal bir filamentin daha sonra bir mandrel kullanılarak bir bobine sarıldığı sarmal bobin filamenti için patent aldı. 1921 yılında Junichi Miura, Hakunetsusha (Toshiba'nın selefi) için çalışırken sarmal bobin tungsten filament kullanarak ilk çift bobinli ampulü yarattı. O dönemde, sarmal bobin filamentlerini seri olarak üretecek makineler mevcut değildi. Hakunetsusha, 1936 yılına kadar sarmal bobin filamentlerini seri olarak üretmek için bir yöntem geliştirdi. ⓘ

1924 ile İkinci Dünya Savaşı'nın patlak vermesi arasında Phoebus karteli, Kuzey Amerika dışındaki ampul üreticileri için fiyatları ve satış kotalarını sabitlemeye çalıştı. ⓘ

1925 yılında Amerikalı bir kimyager olan Marvin Pipkin, ampullerin içini zayıflatmadan buzlandırmaya yönelik bir işlemin patentini aldı. 1947 yılında, lambaların içini silika ile kaplamak için bir işlemin patentini aldı. ⓘ

1930'da Macar Imre Bródy lambaları argon yerine kripton gazı ile doldurdu ve havadan kripton elde etmek için bir süreç tasarladı. Bródy'nin buluşuna dayanan kripton dolgulu lambaların üretimine 1937 yılında Ajka'da, Polányi ve Macar asıllı fizikçi Egon Orowan tarafından ortaklaşa tasarlanan bir fabrikada başlandı. ⓘ

1964 yılına gelindiğinde, akkor lambaların verimliliği ve üretimindeki gelişmeler, belirli bir miktarda ışık sağlamanın maliyetini, Edison'un aydınlatma sisteminin piyasaya sürüldüğü dönemdeki maliyete kıyasla otuz kat azaltmıştı. ⓘ

Akkor ampullerin tüketimi ABD'de hızla arttı. 1885 yılında, tamamı karbon filamentli olan tahmini 300.000 genel aydınlatma hizmet lambası satıldı. Tungsten filamentler kullanılmaya başlandığında ABD'de yaklaşık 50 milyon lamba prizi vardı. 1914'te 88,5 milyon lamba kullanılıyordu (sadece %15'i karbon filamentliydi) ve 1945'te yıllık lamba satışı 795 milyondu (yılda kişi başına 5 lambadan fazla). ⓘ

Etkinlik ve verimlilik

Tipik bir akkor ampul tarafından tüketilen gücün %95'inden fazlası görünür ışık yerine ısıya dönüştürülür. Diğer elektrikli ışık kaynakları daha etkilidir. ⓘ

Belirli bir ışık miktarı için, bir akkor ampul bir floresan lambadan daha fazla güç tüketir ve daha fazla ısı yayar. Klima kullanılan binalarda, akkor lambaların ısı çıkışı klima sistemi üzerindeki yükü artırır. Işıklardan gelen ısı bir binanın ısıtma sistemini çalıştırma ihtiyacını azaltırken, ısıtma sistemi genellikle akkor lambalardan daha düşük maliyetle aynı miktarda ısı üretebilir. ⓘ

Diğer akkor (halojen olmayan) ışık türleriyle karşılaştırıldığında, akkor halojen lambalar daha az güç kullanarak aynı miktarda ışık yayacak ve zaman içinde çok az karartma ile daha sabit bir çıkış sağlayacaktır. ⓘ

Bir ışık kaynağının ışık verimliliği, görünür ışığın lamba gibi kaynağa giren toplam güce oranıdır. Görünür ışık lümen cinsinden ölçülür, bu birim kısmen insan gözünün farklı ışık dalga boylarına karşı farklı duyarlılığı ile tanımlanır (bkz. parlaklık fonksiyonu). Tüm dalga boyları insan gözünü uyarmada eşit derecede etkili değildir. Işık verimliliği birimleri watt başına lümendir (lpw). Tanım gereği, monokromatik yeşil ışık için maksimum etkinlik 683 lm/W'dir. Tüm görünür dalga boylarının mevcut olduğu beyaz bir ışık kaynağı, watt başına yaklaşık 250 lümen gibi daha düşük bir etkinliğe sahiptir. ⓘ

Işık verimliliği, ışık verimliliğinin yeşil ışık için teorik maksimum ışık verimliliği olan 683 lpw'ye oranı olarak tanımlanır. ⓘ

Aşağıdaki tabloda bazı genel hizmet, 120 volt, 1000 saat ömürlü akkor ampul ve birkaç idealize edilmiş ışık kaynağı için ışık etkinliği ve verimlilik değerleri listelenmektedir. Işık verimliliğindeki daha uzun bir çizelge, daha geniş bir ışık kaynağı dizisini karşılaştırır. ⓘ

| Tip | Genel ışık verimliliği | Genel ışık verimliliği (lm/W) ⓘ |

|---|---|---|

| 40 W tungsten akkor | 1.9% | 12.6 |

| 60 W tungsten akkor | 2.1% | 14.5 |

| 100 W tungsten akkor | 2.6% | 17.5 |

| Cam halojen | 2.3% | 16 |

| Kuvars halojen | 3.5% | 24 |

| Çok yüksek filaman sıcaklıklarına ve kısa ömürlere sahip fotoğraf ve projeksiyon lambaları | 5.1% | 35 |

| 4000K'de ideal siyah cisim radyatörü | 7.0% | 47.5 |

| İdeal siyah cisim radyatörü 7000 K'de | 14% | 95 |

| İdeal monokromatik 555 nm (yeşil) kaynak | 100% | 683 |

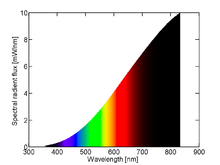

Akkor ampullerin sıcaklıklarında bir kara cisim radyatörü tarafından yayılan spektrum, insan gözünün özelliklerine uymaz, radyasyonun çoğu gözün göremediği aralıktadır. Akkor lamba ışık verimliliği için bir üst sınır, erime noktasında tungsten tarafından yayılan teorik değer olan watt başına 52 lümen civarındadır. ⓘ

Renksel geriverim

Bir akkor lamba tarafından üretilen ışık spektrumu, aynı sıcaklıktaki siyah cisim radyatörününkine çok yakındır. Renk algısı için standart olarak kullanılan ışık kaynaklarının temeli, belirli bir sıcaklıkta çalışan bir tungsten akkor lambadır. ⓘ

Floresan lambalar, yüksek yoğunluklu deşarj lambaları ve LED lambalar gibi ışık kaynakları daha yüksek ışık verimliliğine sahiptir. Bu cihazlar lüminesans yoluyla ışık üretir. Işıkları, termal bir kaynak tarafından üretilen sürekli spektrum yerine, görünmez kızılötesi emisyonların "kuyruğu" olmadan karakteristik dalga boylarında bantlara sahiptir. Spektral dağılımı değiştiren floresan fosfor kaplamaların veya filtrelerin dikkatli bir şekilde seçilmesiyle, yayılan spektrum akkor kaynakların görünümünü veya beyaz ışığın diğer farklı renk sıcaklıklarını taklit edecek şekilde ayarlanabilir. Sinema filmi aydınlatması gibi renge duyarlı görevler için kullanıldığında, bu kaynaklar akkor aydınlatmanın görünümünü kopyalamak için özel teknikler gerektirebilir. Metamerizm, farklı ışık spektrumu dağılımlarının renk algısı üzerindeki etkisini tanımlar. ⓘ

Aydınlatma maliyeti

Bir akkor ampulün ilk maliyeti, kullanım ömrü boyunca kullandığı enerjinin maliyetiyle karşılaştırıldığında küçüktür. Akkor ampuller diğer aydınlatmaların çoğundan daha kısa ömürlüdür, bu da değiştirmenin zahmetli veya pahalı olması durumunda önemli bir faktördür. Akkor ve floresan dahil olmak üzere bazı lamba türleri yaşlandıkça daha az ışık yayar; bu bir rahatsızlık olabilir veya tamamen arızalanmadan önce lamba değişimi nedeniyle etkili kullanım ömrünü azaltabilir. Akkor lamba işletme maliyetinin diğer ışık kaynaklarıyla karşılaştırılması, aydınlatma gereksinimlerini, lamba maliyetini ve lambaları değiştirmek için işçilik maliyetini (etkin lamba ömrü dikkate alınarak), kullanılan elektrik maliyetini, lamba çalışmasının ısıtma ve iklimlendirme sistemleri üzerindeki etkisini içermelidir. Evlerde ve ticari binalarda aydınlatma için kullanıldığında, ısıya kaybedilen enerji, bir binanın iklimlendirme sistemi için gereken enerjiyi önemli ölçüde artırabilir. Isıtma sezonu boyunca ampuller tarafından üretilen ısı boşa harcanmaz, ancak çoğu durumda ısıyı ısıtma sisteminden elde etmek daha uygun maliyetlidir. Ne olursa olsun, bir yıl boyunca daha verimli bir aydınlatma sistemi neredeyse tüm iklimlerde enerji tasarrufu sağlar. ⓘ

Birçok ülke aydınlatma teknikleri üzerine ciddi araştırmalar sürdürüyor. Bunun temel nedeni aydınlatma için kullanılan enerjinin ve dolayısıyla harcamaların ciddi rakamlara ulaşması. 2006 yılı verilerine göre ABD, harcadığı enerjinin %7.5’ini aydınlatmaya kullandı. Aynı yıl ABD, Dünya enerji tüketiminin yaklaşık %21’ini sahiplendi. Dolayısıyla ABD aydınlatması aslında tek başına 2006 Dünya enerji tüketiminin yaklaşık %1.6’sını oluşturdu. Bu rakamlar aydınlatma tekniklerinin bizim için aslında ne kadar önemli olduğunu ortaya koyuyor. ⓘ

Kullanımı yasaklayan önlemler

Akkor ampuller, CFL'ler ve LED lambalar gibi alternatiflere göre daha fazla enerji kullandığından, birçok hükümet akkor ampullerin ulaşabileceğinden daha yüksek minimum etkinlik standartları belirleyerek bunların kullanımını yasaklamak için önlemler almıştır. Ampullerin yasaklanmasına yönelik tedbirler Avrupa Birliği, Amerika Birleşik Devletleri, Rusya, Brezilya, Arjantin, Kanada ve Avustralya gibi ülkelerde uygulanmaktadır. Avrupa'da Avrupa Komisyonu, yasağın ekonomiye 5 ila 10 milyar Avro katkı sağladığını ve her yıl 40 TWh elektrik tasarrufu sağlayarak 15 milyon ton CO2 emisyonu azaltımına yol açtığını hesaplamıştır. ⓘ

Akkor ampullerin kullanımının yasaklanmasına yönelik itirazlar arasında alternatiflerin başlangıç maliyetinin daha yüksek olması ve floresan lambaların ışık kalitesinin daha düşük olması yer almaktadır. Bazı insanlar floresan lambaların sağlığa etkileri konusunda endişe duymaktadır. ⓘ

Hem enerji verimliliğinin düşük olması nedeniyle, hem de dolaylı olarak atmosfere salınan karbondioksit miktarını arttırarak küresel ısınmayı hızlandırdığı için çevreye zararlı olarak değerlendirilen şeffaf akkor ampullerin üretimi, satışı ve ithalatı 1 Eylül 2012 tarihinden itibaren Avrupa Birliği ülkelerinde tamamen yasaklanmıştır. Daha önceki yıllarda sırasıyla 100, 75 ve 60 wattlık ampuller kademeli olarak yasaklanmıştı. Bu yasakla birlikte 40 milyar kilovatsaat enerji tasarrufu yapılması, ayrıca karbondioksit emisyonunun yılda 15 milyon ton azaltılması amaçlanmaktadır. ⓘ

Etkinliği artırma çabaları

Ticari akkor lambaların etkinliğini artırmak için bazı araştırmalar yapılmıştır. General Electric 2007 yılında, ilk üretim hedeflerinin yaklaşık iki kat daha verimli olmasına rağmen, sonuçta mevcut akkor lambalardan dört kat daha verimli olacağını iddia ettikleri yüksek verimli bir akkor (HEI) lamba projesini duyurdu. HEI programı yavaş ilerleme nedeniyle 2008 yılında sonlandırıldı. ⓘ

ABD Enerji Bakanlığı'nın Sandia Ulusal Laboratuarları'ndaki araştırması başlangıçta fotonik kafes filamentten önemli ölçüde iyileştirilmiş verimlilik potansiyeline işaret etmiştir. Ancak, daha sonraki çalışmalar başlangıçta umut verici olan sonuçların hatalı olduğunu göstermiştir. ⓘ

Çeşitli ülkelerde ampul verimliliğinin artırılmasını zorunlu kılan mevzuatın da etkisiyle, Philips tarafından hibrid akkor ampuller piyasaya sürülmüştür. Halogena Energy Saver akkor ampuller, daha önce boşa harcanan kızılötesi radyasyonu bir kısmının görünür ışık olarak yeniden yayıldığı filamente geri yansıtmak için yansıtıcı bir kapsül kullanarak geleneksel akkor ampullerden yaklaşık yüzde 30 daha verimli olan yaklaşık 23 lm/W üretebilir. Bu konsepte 1980 yılında Duro-Test tarafından 29,8 lm/W üreten ticari bir ürünle öncülük edilmiştir. Girişim filtrelerine veya fotonik kristallere dayanan daha gelişmiş yansıtıcılar teorik olarak yaklaşık 270 lm/W (mümkün olan maksimum etkinliğin %40'ı) sınırına kadar daha yüksek verimlilikle sonuçlanabilir. Laboratuvarda yapılan kavram kanıtlama deneyleri, kompakt floresan ampullerin etkinliğine yaklaşarak 45 lm/W'a kadar çıkmıştır. ⓘ

İnşaat

Akkor ampuller hava geçirmez bir cam muhafazadan (zarf veya ampul) oluşur ve ampulün içinde içinden elektrik akımı geçen tungsten telden bir filaman bulunur. Kontak telleri ve iki (veya daha fazla) iletkenli bir taban, filamana elektrik bağlantıları sağlar. Akkor ampuller genellikle ampulün tabanına sabitlenmiş ve elektrik kontaklarının hava ya da gaz sızıntısı olmadan zarfın içinden geçmesini sağlayan bir gövde ya da cam montaj parçası içerir. Gövdeye gömülü küçük teller de filamanı ve onun kurşun tellerini destekler. ⓘ

Elektrik akımı filamanı tipik olarak 2.000 ila 3.300 K (1.730 ila 3.030 °C; 3.140 ila 5.480 °F) sıcaklığa kadar ısıtır, bu da tungstenin erime noktası olan 3.695 K'nin (3.422 °C; 6.191 °F) oldukça altındadır. Filament sıcaklıkları filament tipine, şekline, boyutuna ve çekilen akım miktarına bağlıdır. Isıtılan filaman, sürekli bir spektruma yaklaşan ışık yayar. Yayılan enerjinin faydalı kısmı görünür ışıktır, ancak enerjinin çoğu yakın kızılötesi dalga boylarında ısı olarak yayılır. ⓘ

Ampuller

Çoğu ampul ya şeffaf ya da kaplamalı cama sahiptir. Kaplamalı cam ampullerin içine kaolin kili üflenir ve elektrostatik olarak ampulün iç kısmında biriktirilir. Toz tabakası filamandan gelen ışığı dağıtır. Yayılan ışığın rengini ayarlamak için kile pigmentler eklenebilir. Kaolin difüzyonlu ampuller, nispeten yumuşak ışıkları nedeniyle iç aydınlatmada yaygın olarak kullanılmaktadır. "Parti ampulleri", Noel ağacı ışıkları ve diğer dekoratif aydınlatmalar için kullanılan çeşitli renkler de dahil olmak üzere başka türde renkli ampuller de üretilmektedir. Bunlar camın bir dopant ile renklendirilmesiyle oluşturulur; bu genellikle kobalt (mavi) veya krom (yeşil) gibi bir metaldir. Neodim içeren cam bazen daha doğal görünen bir ışık sağlamak için kullanılır. ⓘ

|

Bir genel hizmet lambasının cam ampulü 200 ila 260 °C (392 ila 500 °F) arasındaki sıcaklıklara ulaşabilir. Yüksek güçte çalışması amaçlanan veya ısıtma amaçlı kullanılan lambaların zarfları sert camdan veya erimiş kuvarsdan yapılacaktır. ⓘ

Bir ampul zarfı sızdırırsa, sıcak tungsten filaman hava ile reaksiyona girerek kahverengi tungsten nitrür, kahverengi tungsten dioksit, mor-mavi tungsten pentoksit ve sarı tungsten trioksitten oluşan bir aerosol meydana getirir ve bu aerosol yakındaki yüzeylerde veya ampulün içinde birikir. ⓘ

Gaz dolgusu

Modern ampullerin çoğu, filamentin buharlaşmasını azaltmak ve oksitlenmesini önlemek için inert bir gazla doldurulur. Gaz yaklaşık 70 kPa (0,7 atm) basınçtadır. ⓘ

Gaz filamentin buharlaşmasını azaltır, ancak önemli ısı kayıplarından kaçınmak için dolgu dikkatle seçilmelidir. Bu özellikler için kimyasal inertlik ve yüksek atomik veya moleküler ağırlık arzu edilir. Gaz moleküllerinin varlığı, serbest kalan tungsten atomlarını filamana geri göndererek buharlaşmasını azaltır ve ömrünü kısaltmadan daha yüksek sıcaklıkta çalıştırılmasına izin verir (veya aynı sıcaklıkta çalıştırmak için filaman ömrünü uzatır). Öte yandan, gazın varlığı ısı iletimi ve ısı konveksiyonu yoluyla filamandan ısı kaybına ve dolayısıyla azalan akkorluk nedeniyle verimlilik kaybına yol açar. ⓘ

İlk lambalarda flamanı oksijenden korumak için sadece vakum kullanılırdı. Vakum filamentin buharlaşmasını artırır ancak iki ısı kaybı modunu ortadan kaldırır. Bazı küçük modern lambalar da vakum kullanır. ⓘ

En yaygın kullanılan dolgular şunlardır:

- Vakum, küçük lambalarda kullanılır. Filaman için en iyi ısı yalıtımını sağlar ancak buharlaşmasına karşı koruma sağlamaz. DıĢ ampul yüzey sıcaklığının sınırlandırılması gereken daha büyük lambalarda da kullanılır.

- Argon (%93) ve nitrojen (%7); burada argon inertliği, düşük ısı iletkenliği ve düşük maliyeti için kullanılır ve nitrojen kırılma voltajını artırmak ve filamanın parçaları arasında ark oluşmasını önlemek için eklenir

- Azot, projeksiyon lambaları gibi bazı yüksek güçlü lambalarda ve filaman parçalarının veya giriş tellerinin yakınlığı nedeniyle daha yüksek arıza voltajının gerekli olduğu yerlerde kullanılır

- Kripton, daha yüksek atom ağırlığı ve daha düşük ısı iletkenliği nedeniyle argondan daha avantajlıdır (bu da daha küçük ampullerin kullanılmasına izin verir), ancak kullanımı çok daha yüksek maliyetle engellenir ve çoğunlukla daha küçük boyutlu ampullerle sınırlandırılır.

- Kripton, ksenon ile karıştırılır, burada ksenon daha yüksek atom ağırlığı nedeniyle gaz özelliklerini daha da iyileştirir. Ancak kullanımı çok yüksek maliyeti nedeniyle sınırlıdır. Ksenon kullanımıyla elde edilen iyileştirmeler, maliyetine kıyasla mütevazıdır.

- Hidrojen, hızlı filaman soğutmasının gerekli olduğu özel yanıp sönen lambalarda; burada yüksek termal iletkenliğinden yararlanılır.

- İnert gazla karıştırılmış az miktarda halojen gazı, farklı bir akkor lamba türü olan halojen lambalarda kullanılır. ⓘ

Gaz dolgusu, ampul kararmasını büyük ölçüde hızlandıran su izlerinden arındırılmış olmalıdır (aşağıya bakınız). ⓘ

Filamana yakın gaz katmanı (Langmuir katmanı olarak adlandırılır) durgundur ve ısı transferi yalnızca iletim yoluyla gerçekleşir. Sadece belli bir mesafede ısıyı ampulün zarfına taşımak için konveksiyon meydana gelir. ⓘ

Filamentin yönü verimliliği etkiler. Filamana paralel gaz akışı, örneğin dikey (veya eksenel) filamana sahip dikey yönlendirilmiş bir ampul, konvektif kayıpları azaltır. ⓘ

Lambanın verimliliği daha büyük bir filaman çapı ile artar. İnce filamanlı, düşük güçlü ampuller bir dolgu gazından daha az yararlanır, bu nedenle genellikle sadece boşaltılır. ⓘ

Karbon filamanlı ilk ampullerde karbon monoksit, nitrojen veya cıva buharı da kullanılmıştır. Ancak karbon filamentler tungsten filamentlere göre daha düşük sıcaklıklarda çalıştığından, ısı kayıpları herhangi bir faydayı dengelediğinden dolgu gazının etkisi önemli değildi. ⓘ

İmalat

İlk ampuller zahmetli bir şekilde elle monte ediliyordu. Otomatik makineler geliştirildikten sonra ampullerin maliyeti düştü. Libbey'in Westlake makinesinin üretime geçtiği 1910 yılına kadar ampuller genellikle üç işçiden (iki toplayıcı ve bir usta gaffer) oluşan bir ekibin ampulleri bir macunla kaplanmış ahşap veya dökme demir kalıplara üflemesiyle üretiliyordu. Corning Glass Works'te 1880'lerde elle üfleme yöntemiyle saatte yaklaşık 150 ampul üretiliyordu. ⓘ

Libbey Glass tarafından geliştirilen Westlake makinesi, Owens-Libbey şişe üfleme makinesinin bir uyarlamasına dayanıyordu. Corning Glass Works kısa süre sonra rakip otomatik ampul üfleme makineleri geliştirmeye başladı ve bunlardan üretimde kullanılan ilk makine E-Machine oldu. ⓘ

Şerit makinesi

Corning otomatik ampul üretim makineleri geliştirmeye devam etti ve 1926'da Wellsboro, Pennsylvania'daki fabrikasına Ribbon Machine'i kurdu. Şerit Makinesi, ampul üretimini otomatikleştirmeye yönelik önceki tüm girişimleri geride bıraktı ve 21. yüzyıla kadar akkor ampullerin üretiminde kullanıldı. Mucit William Woods, Corning Glass Works'teki meslektaşı David E. Gray ile birlikte, 1939 yılına gelindiğinde dakikada 1.000 ampul üreten bir makine yaratmıştı. ⓘ

Şerit Makinesi, sürekli bir cam şeridinin bir konveyör bant boyunca geçirilmesi, bir fırında ısıtılması ve ardından hassas bir şekilde hizalanmış hava nozulları tarafından konveyör banttaki deliklerden kalıplara üflenmesiyle çalışmaktadır. Böylece cam ampuller veya zarflar oluşturulur. Bu türden tipik bir makine, ampulün boyutuna bağlı olarak saatte 50.000 ila 120.000 ampul üretebilir. 1970'lere gelindiğinde, dünyanın dört bir yanındaki fabrikalarda kurulu 15 şerit makinesi akkor ampullerin tüm arzını üretiyordu. Filament ve destekleri cam bir sap üzerine monte edilir ve bu sap daha sonra ampule kaynaştırılır. Hava ampulden dışarı pompalanır ve gövde presindeki tahliye borusu bir alevle kapatılır. Ampul daha sonra lamba tabanına yerleştirilir ve tüm tertibat test edilir. Osram-Sylvania'nın Wellsboro, Pennsylvania fabrikasının 2016 yılında kapanması, ABD'de kalan son şerit makinelerinden birinin de kapatılması anlamına geliyordu. ⓘ

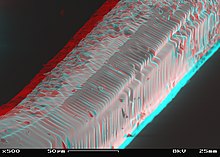

Filament

Ticari olarak başarılı olan ilk ampul filamentleri karbonize kağıt veya bambudan yapılmıştır. Karbon filamentler negatif bir sıcaklık direnç katsayısına sahiptir; ısındıkça elektrik dirençleri azalır. Bu durum lambayı güç kaynağındaki dalgalanmalara karşı hassas hale getiriyordu, çünkü voltajdaki küçük bir artış filamentin ısınmasına, direncinin azalmasına ve daha fazla güç çekmesine ve daha da ısınmasına neden oluyordu. ⓘ

Karbon filamentler, güçlerini ve homojenliklerini artırmak için bir hidrokarbon buharı (genellikle benzin) içinde ısıtılarak "parlatıldı". Metalize veya "grafitleştirilmiş" filamentler önce yüksek sıcaklığa ısıtılarak grafite dönüştürülür, bu da filamenti daha da güçlendirir ve pürüzsüzleştirir. Bu filamentler, metalik bir iletken gibi pozitif bir sıcaklık katsayısına sahiptir ve bu da lambaların çalışma özelliklerini besleme voltajındaki küçük değişikliklere karşı dengeler. ⓘ

Metal filamentler 1904'ten itibaren karbonun yerini almıştır. Tungsten mevcut en yüksek erime noktasına sahiptir. 1910 yılına gelindiğinde, General Electric'te William D. Coolidge tarafından sünek bir tungsten formunun üretimi için bir süreç geliştirildi. Süreç, tungsten tozunun çubuklar halinde preslenmesini, ardından birkaç adımda sinterleme, dövme ve ardından tel çekme işlemlerini gerektiriyordu. Çok saf tungstenin kullanım sırasında sarkan filamentler oluşturduğu ve potasyum, silikon ve alüminyum oksitlerle milyonda birkaç yüz parça düzeyinde çok küçük bir "doping" işleminin tungsten filamentlerin ömrünü ve dayanıklılığını büyük ölçüde artırdığı bulunmuştur. ⓘ

Sarmal bobin filamenti

Lambanın verimliliğini artırmak için, filaman genellikle sarmal bobin olarak da bilinen birden fazla sarmal ince tel bobininden oluşur. Sarmal bobin filamentleri kullanan ampuller bazen 'çift sarmallı ampuller' olarak adlandırılır. 60 watt 120 voltluk bir lamba için tungsten filamentin sarılmamış uzunluğu genellikle 580 milimetre (22,8 inç) ve filament çapı 0,046 milimetredir (0,0018 inç). Sarmal bobinin avantajı, tungsten filamentin buharlaşmasının, sarmal bobininkine eşit bir çapa sahip bir tungsten silindir oranında olmasıdır. Sarmal bobin filamenti, aynı yüzey alanına ve ışık yayma gücüne sahip düz bir filamentten daha yavaş buharlaşır. Sonuç olarak, filaman daha sıcak çalışabilir, bu da aynı sıcaklıktaki düz bir filamandan daha uzun süre dayanırken daha verimli bir ışık kaynağı ile sonuçlanır. ⓘ

Üreticiler farklı lamba filamenti biçimlerini alfanümerik bir kodla belirtir. ⓘ

Elektrik filamentleri ayrıca floresan lambaların ve vakum tüplerinin sıcak katotlarında elektron kaynağı olarak veya vakum tüplerinde elektron yayan bir elektrodu ısıtmak için kullanılır. Elektron kaynağı olarak kullanıldıklarında, elektron üretimini artıran özel bir kaplamaya sahip olabilirler. ⓘ

Filament buharlaşmasının azaltılması

Normal çalışma sırasında filamentin tungsteni buharlaşır; daha sıcak, daha verimli filamentler daha hızlı buharlaşır. Bu nedenle, bir filament lambanın ömrü verimlilik ve uzun ömürlülük arasında bir değiş tokuştur. Bu denge, genel aydınlatma için kullanılan lambalar için tipik olarak 1.000 ila 2.000 saatlik bir kullanım ömrü sağlayacak şekilde ayarlanır. Tiyatro, fotoğraf ve projeksiyon lambaları yalnızca birkaç saatlik kullanım ömrüne sahip olabilir ve kompakt bir formda yüksek çıkış için ömür beklentisini takas eder. Uzun ömürlü genel hizmet lambaları daha düşük verimliliğe sahiptir, ancak akkor ve LED lambaların geliştirilmesinden önce ampulün değiştirilmesinin zor olduğu uygulamalarda kullanışlıydılar. ⓘ

Irving Langmuir, vakum yerine inert bir gazın buharlaşmayı geciktireceğini bulmuştur. Yaklaşık 25 watt'ın üzerindeki genel hizmet akkor ampulleri artık çoğunlukla argon ve biraz nitrojen veya bazen kripton karışımı ile doldurulmaktadır. İnert gaz filament buharlaşmasını azaltırken, aynı zamanda filamentten ısı iletir, böylece filamenti soğutur ve verimliliği azaltır. Sabit basınç ve sıcaklıkta, bir gazın termal iletkenliği gazın moleküler ağırlığına ve gaz moleküllerinin kesit alanına bağlıdır. Daha yüksek moleküler ağırlıklı gazlar daha düşük termal iletkenliğe sahiptir, çünkü hem moleküler ağırlık hem de kesit alanı daha yüksektir. Ksenon gazı yüksek moleküler ağırlığı nedeniyle verimliliği artırır, ancak aynı zamanda daha pahalıdır, bu nedenle kullanımı daha küçük lambalarla sınırlıdır. ⓘ

Filament çentiklenmesi, filamentin düzensiz buharlaşmasından kaynaklanmaktadır. Filaman boyunca dirençteki küçük değişimler, daha yüksek direnç noktalarında "sıcak noktalar" oluşmasına neden olur; sadece %1'lik bir çap değişimi, hizmet ömründe %25'lik bir azalmaya neden olacaktır. Filament direnci yüksek oranda sıcaklığa bağlı olduğundan, daha yüksek sıcaklığa sahip noktalar daha yüksek dirence sahip olacak, bu da daha fazla enerji yaymalarına neden olarak onları daha sıcak hale getirecektir - pozitif bir geri besleme döngüsü. Bu sıcak noktalar filamentin geri kalanından daha hızlı buharlaşarak o noktadaki direnci kalıcı olarak artırır. Süreç, normalde sağlıklı görünen bir filamanda o bilindik küçük boşlukla sonlanır. ⓘ

Doğru akımla çalışan lambalar, filaman yüzeyinde rastgele basamaklı düzensizlikler geliştirir ve bu da AC çalışmasına kıyasla kullanım ömrünü yarıya indirebilir; bu etkiye karşı koymak için farklı tungsten ve renyum alaşımları kullanılabilir. ⓘ

Gaz dolu bir ampulde kırılan bir filaman, terminaller arasında yayılabilecek ve çok ağır akım çekebilecek bir elektrik arkı oluşturabileceğinden, kasıtlı olarak ince giriş telleri veya daha ayrıntılı koruma cihazları bu nedenle genellikle ampulün içine yerleştirilmiş sigortalar olarak kullanılır. Ark olasılığını azaltmak için daha yüksek voltajlı lambalarda daha fazla nitrojen kullanılır. ⓘ

Ampul kararması

Geleneksel bir lambada, buharlaşan tungsten sonunda cam zarfın iç yüzeyinde yoğunlaşarak onu karartır. Vakum içeren ampullerde kararma, zarfın tüm yüzeyi boyunca eşittir. Bir inert gaz dolgusu kullanıldığında, buharlaşan tungsten gazın termal konveksiyon akımlarında taşınır ve tercihen zarfın en üst kısmında birikerek zarfın sadece bu kısmını karartır. IEC Yayın 60064'e göre test edildiğinde, nominal ömrünün %75'inde ilk ışık çıkışının %93'ünü veya daha azını veren bir akkor lamba yetersiz olarak kabul edilir. Işık kaybı filament buharlaşması ve ampul kararmasından kaynaklanmaktadır. Ampul kararması sorununun incelenmesi, Edison etkisinin, termiyonik emisyonun keşfedilmesine ve vakum tüpünün icat edilmesine yol açmıştır. ⓘ

Bir ampulün içindeki çok az miktardaki su buharı, lambanın kararmasını önemli ölçüde artırabilir. Su buharı sıcak filamentte hidrojen ve oksijene ayrışır. Oksijen tungsten metaline saldırır ve ortaya çıkan tungsten oksit parçacıkları lambanın daha soğuk kısımlarına gider. Su buharından gelen hidrojen oksidi azaltır, su buharını yeniden oluşturur ve bu su döngüsünü devam ettirir. Bir damla suyun 500.000 lamba üzerine dağılması kararmayı önemli ölçüde artıracaktır. Zirkonyum gibi az miktarda madde, çalışma sırasında lamba bileşenlerinden dışarı çıkabilecek oksijenle reaksiyona girmesi için bir alıcı olarak lambanın içine yerleştirilir. ⓘ

Tiyatro, projeksiyon, ışıldak ve deniz feneri hizmetlerinde kullanılan ağır, sağlam filamanlı bazı eski, yüksek güçlü lambaların zarfında gevşek tungsten tozu bulunurdu. Operatör zaman zaman ampulü çıkarıp sallayarak tungsten tozunun zarfın iç kısmında yoğunlaşan tungstenin çoğunu temizlemesini, kararmayı gidermesini ve lambayı tekrar aydınlatmasını sağlardı. ⓘ

Halojen lambalar

Halojen lamba, filamentin düzensiz buharlaşmasını azaltır ve lambayı inert bir gazla birlikte düşük basınçta bir halojen gazla doldurarak zarfın kararmasını ortadan kaldırır. Halojen döngüsü ampulün ömrünü uzatır ve tungsteni ampulün içinden tekrar filamana aktararak ampulün kararmasını önler. Halojen lamba, çalışma ömründe kayıp olmadan filamentini benzer güçteki standart bir gaz dolu lambadan daha yüksek bir sıcaklıkta çalıştırabilir. Bu tür ampuller normal akkor ampullerden çok daha küçüktür ve sınırlı bir alanda yoğun aydınlatmaya ihtiyaç duyulan yerlerde yaygın olarak kullanılır. Optik mikroskopi için fiber-optik lambalar tipik bir uygulamadır. ⓘ

Akkor ark lambaları

Akkor lambanın bir varyasyonunda sıcak tel filaman kullanılmamış, bunun yerine ısı üretmek için küresel bir boncuk elektrot üzerine vurulan bir ark kullanılmıştır. Elektrot daha sonra akkor hale geliyor ve ark üretilen ışığa çok az katkıda bulunuyordu. Bu tür lambalar mikroskop gibi bilimsel aletlerin projeksiyonu veya aydınlatılması için kullanılıyordu. Bu ark lambaları nispeten düşük voltajlarda çalışır ve zarf içinde iyonlaşmayı başlatmak için tungsten filamentler içerirdi. Bir ark lambasının yoğun konsantre ışığını sağlıyorlardı ancak kullanımı daha kolaydı. 1915 civarında geliştirilen bu lambaların yerini cıva ve ksenon ark lambaları almıştır. ⓘ

Elektriksel özellikler

| 120 voltluk lambalar | 230 voltluk lambalar ⓘ | |||

|---|---|---|---|---|

| Güç (W) | Çıkış (lm) | Verimlilik (lm/W) | Çıkış (lm) | Verimlilik (lm/W) |

| 5 | 25 | 5 | ||

| 15 | 110 | 7.3 | ||

| 25 | 200 | 8.0 | 230 | 9.2 |

| 40 | 500 | 12.5 | 430 | 10.8 |

| 60 | 850 | 14.2 | 730 | 12.2 |

| 75 | 1,200 | 16.0 | ||

| 100 | 1,700 | 17.0 | 1,380 | 13.8 |

| 150 | 2,850 | 19.0 | 2,220 | 14.8 |

| 200 | 3,900 | 19.5 | 3,150 | 15.8 |

| 300 | 6,200 | 20.7 | 5,000 | 16.7 |

| 500 | 8,400 | 16.8 | ||

Güç

Akkor lambalar, güç faktörü 1 olan neredeyse saf dirençli yüklerdir. Deşarj lambaları veya LED lambaların aksine, tüketilen güç devredeki görünür güce eşittir. Akkor ampuller genellikle tüketilen elektrik gücüne göre pazarlanır. Bu esas olarak filamanın çalışma direncine bağlıdır. Aynı voltaj ve tipteki iki ampul için, daha yüksek güçlü ampul daha fazla ışık verir. ⓘ

Tablo, çeşitli güçlerdeki standart 120 volt akkor ampullerin lümen cinsinden yaklaşık tipik çıkışını göstermektedir. Benzer 230 V ampullerin ışık çıkışı biraz daha azdır. Daha düşük akımlı (daha yüksek voltajlı) filaman daha incedir ve aynı ömür beklentisi için biraz daha düşük sıcaklıkta çalıştırılması gerekir, bu da enerji verimliliğini azaltır. "Yumuşak beyaz" ampuller için lümen değerleri genellikle aynı güçteki şeffaf ampullerden biraz daha düşük olacaktır. ⓘ

Akım ve direnç

Filamentin direnci sıcaklığa bağlıdır. Tungsten flamanlı lambaların soğuk direnci, çalışma sırasındaki direncin yaklaşık 1/15'i kadardır. Örneğin, 100 watt, 120 voltluk bir lamba yandığında 144 ohm dirence sahiptir, ancak soğuk direnci çok daha düşüktür (yaklaşık 9,5 ohm). Akkor lambalar dirençli yükler olduğundan, parlaklığı kontrol etmek için basit faz kontrollü TRIAC dimmerler kullanılabilir. Elektrik kontakları, tungsten lambaların yüksek ani akım karakteristiğine sahip devreleri kontrol etmek için tasarlandıklarını gösteren bir "T" derecelendirme sembolü taşıyabilir. 100 watt, 120 voltluk bir genel hizmet lambası için akım yaklaşık 0,10 saniyede stabilize olur ve lamba yaklaşık 0,13 saniye sonra tam parlaklığının %90'ına ulaşır. ⓘ

Fiziksel özellikler

Güvenlik

Tungsten ampuldeki filamentin ampul soğukken kırılması kolay değildir, ancak akkor metal daha az sert olduğu için filamentler sıcakken daha savunmasızdır. Ampulün dışına gelen bir darbe filamentin kırılmasına ya da elektrik akımında bir dalgalanma yaşanmasına neden olarak bir kısmının erimesine ya da buharlaşmasına yol açabilir. Modern akkor ampullerin çoğunda, ampulün içindeki telin bir kısmı sigorta görevi görür: kırık bir filaman ampulün içinde bir elektrik kısa devresi oluşturursa, telin eriyebilen kısmı eriyecek ve besleme hatlarına zarar gelmesini önlemek için akımı kesecektir. ⓘ

Sıcak bir cam ampul soğuk nesnelerle temas ettiğinde kırılabilir. Cam zarf kırıldığında, ampul patlayarak filamanı ortam havasına maruz bırakır. Hava daha sonra genellikle sıcak filamanı oksidasyon yoluyla yok eder. ⓘ

Ampul şekilleri

Ampul şekil ve boyut tanımlamaları ulusal standartlarda verilmiştir. Bazı tanımlamalar bir veya daha fazla harf ve ardından gelen bir veya daha fazla rakamdan oluşur, örneğin A55 veya PAR38, burada harfler şekli, rakamlar ise karakteristik boyutu tanımlar. ⓘ

ANSI C79.1-2002, IS 14897:2000 ve JIS C 7710:1988 gibi ulusal standartlar ampul şekilleri için ortak bir terminolojiyi kapsamaktadır. ⓘ

| Açıklama | SI | İnç | Detaylar |

|---|---|---|---|

| "Standart" ampul | A60 E26 | A19 E26 | ⌀60 mm (~⌀19/8 inç) A serisi ampul, ⌀26 mm Edison vidası |

| Mum alevli ampul | CA35 E12 | CA11 E12 | ⌀35 mm (~⌀11/8 inç) mum alevi şekli, ⌀12 mm Edison vidası |

| Taşkın ışık | BR95 E26 | BR30 E26 | ⌀95 mm (~⌀30/8 inç) sel ışık, ⌀26 mm Edison vidası |

| Halojen ray lambası ampulü | MR50 GU5.3 | MR16 GU5.3 | ⌀50 mm (~⌀16/8 inç) çok yönlü reflektör, 5,33 mm aralıklı 12 V bi-pin konektör |

Yaygın şekil kodları

- Genel Servis

- Işık (neredeyse) tüm yönlere yayılır. Şeffaf veya buzlu olarak mevcuttur.

- Tipler: Genel (A), Mantar, eliptik (E), işaret (S), boru şeklinde (T)

- 120 V boyutları: A17, 19 ve 21

- 230 V boyutlarında: A55 ve 60 ⓘ

- Yüksek Watt Genel Servis

- 200 watt'tan büyük lambalar.

- Tipler Armut şekilli (PS) ⓘ

- Dekoratif

- avizelerde kullanılan lambalar vb. Daha küçük mum boyutlu ampuller daha küçük bir soket kullanabilir.

- Tipler: mum (B), burgulu mum, eğik uçlu mum (CA & BA), alev (F), küre (G), fener bacası (H), süslü yuvarlak (P)

- 230 V boyutlarında: P45, G95 ⓘ

- Reflektör (R)

- Ampulün içindeki yansıtıcı kaplama ışığı ileriye doğru yönlendirir. Taşkın tipler (FL) ışığı yayar. Spot tipler (SP) ışığı yoğunlaştırır. Reflektörlü (R) ampuller ön orta alana aynı watt değerindeki Genel Hizmet (A) ampullerinin yaklaşık iki katı ışık (foot-candle) verir.

- Tipler: Standart reflektör (R), şişkin reflektör (BR), eliptik reflektör (ER), taç-silverli

- 120 V boyutları: R16, 20, 25 ve 30

- 230 V boyutları: R50, 63, 80 ve 95 ⓘ

- Parabolik alüminize reflektör (PAR)

- Parabolik alüminize reflektörlü (PAR) ampuller ışığı daha hassas bir şekilde kontrol eder. Genel servisin (A) yaklaşık dört katı konsantre ışık yoğunluğu üretirler ve gömme ve ray aydınlatmasında kullanılırlar. Dış mekan spot ve sel armatürleri için hava koşullarına dayanıklı muhafazalar mevcuttur.

- 120 V boyutlarında: PAR 16, 20, 30, 38, 56 ve 64

- 230 V boyutlarında: PAR 16, 20, 30, 38, 56 ve 64

- Çok sayıda spot ve sel ışın yayılımı mevcuttur. Tüm ampullerde olduğu gibi, sayı ampulün çapını bir inçin 1⁄8'i olarak temsil eder. Bu nedenle, PAR 16 51 mm (2 inç) çapında, PAR 20 64 mm (2,5 inç) çapında, PAR 30 95 mm (3,75 inç) ve PAR 38 121 mm (4,75 inç) çapındadır. ⓘ

- Çok yönlü reflektör (MR)

- Çok yönlü reflektör ampulleri genellikle daha küçük boyutludur ve daha düşük voltajda, genellikle 12 V'ta çalışır. ⓘ

- HIR/IRC

- "HIR", kızılötesi yansıtıcı kaplamaya sahip bir lamba için kullanılan bir GE tanımıdır. Daha az ısı kaçtığı için filaman daha sıcak ve daha verimli yanar. Benzer bir kaplama için Osram tanımı "IRC "dir. ⓘ

Lamba tabanları

Büyük lambalar, taban üzerinde bir veya daha fazla kontak bulunan vidalı bir tabana veya süngü tabana sahip olabilir. Kabuk elektrik kontağı olarak veya sadece mekanik destek olarak kullanılabilir. Süngü tabanlı lambalar, titreşim nedeniyle gevşemeye karşı koymak için otomotiv lambalarında sıklıkla kullanılır. Bazı boru şeklindeki lambaların her iki ucunda da elektrik kontağı bulunur. Minyatür lambalar bir kama tabana ve tel kontaklara sahip olabilir ve bazı otomotiv ve özel amaçlı lambalar tellere bağlantı için vidalı terminallere sahiptir. Çok küçük lambalarda filaman destek telleri bağlantılar için lambanın tabanından uzatılabilir. Halojen veya reflektör lambalar için genellikle bipin taban kullanılır. ⓘ

19. yüzyılın sonlarında üreticiler birbiriyle uyumsuz çok sayıda lamba tabanı piyasaya sürmüştür. General Electric'in "Mazda" standart taban boyutları kısa sürede ABD genelinde benimsendi. ⓘ

Lamba tabanları ampule bir çimento ile veya cam ampulün içine kalıplanmış girintilere mekanik kıvrımlarla sabitlenebilir. ⓘ

Optik sistemlerde kullanılması amaçlanan lambalar, filamentin optik sistem içinde doğru bir şekilde konumlandırılması için hizalama özelliklerine sahip tabanlara sahiptir. Vida tabanlı bir lamba, lamba sokete takıldığında filamentin rastgele bir yönelimine sahip olabilir. ⓘ

Ampul soketindeki kontaklar elektrik akımının tabandan filamana geçmesini sağlar. Soket, elektrik bağlantıları ve mekanik destek sağlar ve lamba yandığında değiştirilmesine olanak tanır. ⓘ

Işık çıkışı ve kullanım ömrü

Akkor lambalar besleme gerilimindeki değişikliklere karşı çok hassastır. Bu özellikler büyük pratik ve ekonomik öneme sahiptir. ⓘ

Lambanın nominal gerilimine yakın bir V besleme gerilimi için:

- Işık çıkışı yaklaşık olarak V 3.4 ile orantılıdır

- Güç tüketimi yaklaşık olarak V 1,6 ile orantılıdır

- Kullanım ömrü yaklaşık olarak V -16 ile orantılıdır

- Renk sıcaklığı yaklaşık olarak V 0.42 ile orantılıdır ⓘ

Voltajdaki %5'lik bir azalma ampulün ömrünü iki katına çıkarır, ancak ışık çıkışını yaklaşık %16 azaltır. Uzun ömürlü ampuller, trafik sinyal lambaları gibi uygulamalarda bu değiş tokuştan yararlanır. Kullandıkları elektrik enerjisi ampul maliyetinden daha pahalı olduğundan, genel hizmet lambaları uzun çalışma ömrü yerine verimliliği vurgular. Amaç, lamba maliyetini değil ışık maliyetini en aza indirmektir. İlk ampullerin 2500 saate kadar ömrü vardı, ancak 1924'te Phoebus karteli ömrü 1000 saatle sınırlamayı kabul etti. Bu durum 1953 yılında ortaya çıkınca General Electric ve diğer önde gelen Amerikalı üreticilerin ampul ömrünü sınırlamaları yasaklandı. ⓘ

Yukarıdaki ilişkiler, standart nominal koşullarda sadece yüzde birkaç voltaj değişikliği için geçerlidir, ancak düşük voltajda çalıştırılan bir lambanın, büyük ölçüde azaltılmış ışık çıkışı olsa da, nominal voltajdan çok daha uzun süre dayanabileceğini gösterir. "Centennial Light", Guinness Rekorlar Kitabı tarafından 1901 yılından beri Livermore, Kaliforniya'daki bir itfaiye istasyonunda neredeyse sürekli olarak yandığı kabul edilen bir ampuldür. Ancak ampul, dört watt'lık bir ampule eşdeğer ışık yaymaktadır. Benzer bir hikaye de Teksas'ta 21 Eylül 1908'den beri yanan 40 watt'lık bir ampul için anlatılabilir. Bir zamanlar ünlülerin durup ışıltısını seyrettiği bir opera binasında bulunan ampul, 1977 yılında bölgedeki bir müzeye taşınmıştır. ⓘ

Fotoğrafik aydınlatma için kullanılan Photoflood lambaları, ışık çıkışını ömründen daha fazla tercih eder ve bazıları sadece iki saat dayanır. Filament için üst sıcaklık sınırı metalin erime noktasıdır. Tungsten, 3,695 K (3,422 °C; 6,191 °F) ile en yüksek erime noktasına sahip metaldir. Örneğin 50 saat ömürlü bir projeksiyon ampulü, bu erime noktasının yalnızca 50 °C (122 °F) altında çalışacak şekilde tasarlanmıştır. Böyle bir lamba, 750 saatlik bir genel hizmet lambası için 17,5 lümene kıyasla watt başına 22 lümene kadar ulaşabilir. ⓘ

Aynı güç değerine sahip ancak farklı voltajlar için tasarlanmış lambalar farklı ışık verimliliğine sahiptir. Örneğin, 100 watt, 1000 saat, 120 voltluk bir lamba watt başına yaklaşık 17,1 lümen üretecektir. Benzer bir lamba 230 V için tasarlandığında watt başına sadece 12,8 lümen üretirken, 30 volt (tren aydınlatması) için tasarlandığında watt başına 19,8 lümen üretir. Daha düşük voltajlı lambalar aynı güç değeri için daha kalın bir filamana sahiptir. Filaman buharlaşmadan önce aynı kullanım ömrü boyunca daha sıcak çalışabilirler. ⓘ

Filamanı desteklemek için kullanılan teller onu mekanik olarak daha güçlü hale getirir, ancak ısıyı uzaklaştırarak verimlilik ve uzun ömür arasında başka bir değiş tokuş yaratır. Birçok genel hizmet 120 voltluk lambada ek destek teli kullanılmaz, ancak "kaba hizmet" veya "titreşim hizmeti" için tasarlanmış lambalarda beş adede kadar destek teli bulunabilir. Düşük voltajlı lambalar daha ağır tellerden yapılmış filamentlere sahiptir ve ek destek telleri gerektirmez. ⓘ

Çok düşük voltajlar, kurşun teller filamandan çok fazla ısı ileteceğinden verimsizdir, bu nedenle akkor lambalar için pratik alt sınır 1,5 volttur. Yüksek voltajlar için çok uzun filamentler kırılgandır ve lamba tabanlarının yalıtılması daha zor hale gelir, bu nedenle aydınlatma için lambalar 300 voltun üzerinde nominal voltajlarla yapılmaz. Bazı kızılötesi ısıtma elemanları daha yüksek voltajlar için üretilmiştir, ancak bunlar geniş ölçüde ayrılmış terminallere sahip boru şeklinde ampuller kullanır. ⓘ

Bir kırınım ızgarasında görüldüğü gibi çeşitli aydınlatma spektrumları. Sol üst: floresan lamba, sağ üst: akkor ampul, sol alt: beyaz LED, sağ alt: mum alevi. ⓘ

Kökenbilim

Ampul kelimesi Türkçeye; Fransızcadan ampoule (şişecik, tüp, ampul), Fransızcaya da Latinceden ampulla, ampora (testi) ve Latinceye de Grekçeden αμφορεύς (okunuşu: amphoreús) şeklinde geçmiştir. ⓘ

Filaman

Ampulde ısınmayı sağlayan parçadır. Bu ısınma sayesinde elektronlar diotlar arasındaki hızlanma sağlanarak sinyallerin yükseltilmesi sağlanır. Filaman tungsten adı verilen metalden yapılır. ⓘ

Ampul çeşitleri

Günümüzde evlerde ve iş yerlerinde yaygın şekilde kullanılan ampuller şu teknolojilerden yararlanmaktadır:

- Akkor (Incandescent light)

- Floresan Işık (Fluorescent Light, FL)

- Işık yayan diyot (Light-emitting Diode, LED) ⓘ

Bu üç yaygın teknoloji dışında tarihsel olarak kullanılmış veya günümüzde daha özel kullanım alanlarında tercih edilen veya henüz geliştirilmekte olan şu teknolojiler mevcuttur:

- High-intensity Discharge, HID

- Gas Discharge

- Electric Arc

- Yanma (Combustion)

- Solid-state Lightning, SSL (Aynı zamanda LED'in dahil olduğu grup)

- Electroluminescence

- Chemiluminescence

- Radioluminescence ⓘ